Zatražite ponudu.

Uklanjanje H2S-a i ozonska rješenja za bioplinsku industriju

Proces proizvodnje bioplina sastoji se od niza složenih i skupih faza koje imaju za cilj učinkovitu proizvodnju metana iz otpada. Tradicionalne bioplinske stanice široko koriste razne materijale za prehranu, uključujući biomasu i druge vrste otpada. S obzirom na to da je sirovina obnovljiva, bioplinske stanice proizvode zelenu energiju, doprinosući cirkularnoj ekonomiji. Prema Svjetskoj bioenergetičkoj asocijaciji, sektor proizvodnje bioplina jedan je od najbrže rastućih među svim sektorima bioenergije.

Postoji nekoliko dijelova procesa proizvodnje bioplina koji mogu imati koristi od kostno učinkovitog ozonskog tretmana poput onih koje nudimo. Iako postoji mnogo mogućnosti, identificirali smo tri glavne primjene tretmana u bioplinskim stanicama koje, kada se pravilno upravljaju, mogu stvoriti stvarnu poslovnu vrijednost:

- Predtretman supstrata za povećanje ukupnog prinosa bioplina

- Smanjenje H₂S za nadogradnju metana

- Kontrola mirisa, sprječavanje ozbiljnih posljedica

Zanimljivo je znati da je prosječan rast proizvodnje bioplina bio 11,2% u 2014. godini, dosegnuvši ukupnu proizvodnju od 58,7 milijardi Nm3. Gotovo polovica ove količine proizvedena je u Europi, gdje je u pogonu više od 17 000 bioplinskih stanica. Njemačka je vodeća zemlja po broju bioplinskih stanica, s ukupno 11 000 instalacija, slijedi Italija s 1 600 i Francuska s 800.

Uobičajeni izazovi s kojima se suočava bioplinska industrija.

Sumpor je problem

U svakoj fazi procesa proizvodnje bioplina, spojevi i ioni sumpora često su prisutni. Ovi spojevi često uzrokuju različite probleme koji utječu na ukupnu učinkovitost. Na primjer, visoke količine iona sumpora u sirovini povećavaju aktivnost bakterija koje reducira sumpor (SRB) u digestoru, inhibirajući aktivnost mikroorganizama koji proizvode metan, poput arheja.

Kao rezultat toga, smanjuje se prinos proizvodnje metana, dok se favorizira proizvodnja smanjenih sumpornih spojeva, poput H₂S-a. Kada visoke koncentracije H₂S-a izlaze iz digestora, proces može izazvati probleme s mirisom i korozijom. Problemi s mirisom posebno su česti u bioplinskim postrojenjima, budući da H₂S ima jedan od najnižih pragova mirisa poznatih ljudima, što čini ljudski nos vrlo osjetljivim čak i na tragove koncentracija.

Predtretman sirovine

Prije faze anaerobne digestije, često se provodi korak predtretmana. Cilj ovog koraka je smanjiti opterećenje hidrolitičkim fermentativnim bakterijama čineći supstrat lakše biorazgradivim. To uključuje svojstva poput povećanja površinske površine, otapanja složenih tvari i smanjenja kristalnosti u najčešćim polimerima poput celuloze itd.

Najčešće vrste predtretmana koje se danas primjenjuju sažete su u tablicama u nastavku.

Predtretmani prije anaerobne digestije

| Fizički predtretmani | |

| Mehanički | Mljevenje za smanjenje veličine čestica, povećavajući dostupnost biomase. |

| Termalni | Zagrijavanje (200ºC), razbijanje vodikovih veza (kemijske makrostrukture), povećavajući dostupnost biomase. Dovodi do velikih energetskih zahtjeva. |

| Kemijski predtretmani | |

| Alkalni | Alkalni tretman tijekom nekoliko tjedana, olakšavajući razgradnju lignoceluloznih spojeva. Potrebne su velike količine kemikalija, rukovanje kemikalijama i dovodi do sporog procesa. |

| Ozoniranje | Inline ozoniranje, značajno povećava biološku razgradivost stabilnih organskih tvari, potencijalno utrostručujući proizvodnju bioplina. |

| Biološki predtretmani | |

| Mikrobiološki | Kompostiranje, aerobni predtretman koji stvara hidrolitičke enzime, olakšavajući prvi korak anaerobne digestije. |

| Gljivični | Čiste kulture aerobnih gljiva tijekom četverodnevnog inkubacijskog vremena mogu rezultirati do 40% većom proizvodnjom bioplina i povećanjem kvalitete. |

Anaerobna digestija

Nakon faze predtretmana, supstrat ulazi u digestor na biokemijsku pretvorbu. U ovom uređaju, nekoliko vrsta mikroorganizama reagira sa supstratom u različitim fazama. Sve faze su anaerobne, tj. odvijaju se u odsutnosti kisika.

Proizvodnja metana putem anaerobne digestije može se provoditi jednostupanjskim ili dvostupanjskim procesom. U prvom slučaju, svi gore navedeni koraci reakcije odvijaju se u istom reaktoru. Supstrat se pretvara u metan s koncentracijom od 50-55% u bioplinu, ovisno o vrsti supstrata. U dvostupanjskom procesu, samo koraci reakcije do acetogeneze odvijaju se u prvom digestoru.

Sljedeća proizvodnja metana izvodi se u drugom stupnju, nazvanom stupanj nadogradnje metana. Razdvajanjem procesa na dva stupnja, moguće je povećati koncentraciju metana u bioplinu do 70%. Stoga, sustav postaje učinkovitiji i smanjuju se troškovi za daljnje pročišćavanje bioplina.

Koraci faze anaerobne digestije

| Step | Opis projekta |

|---|---|

| Hidroliza | Razgradnja velikih supstrata, kao što su celuloza i proteini, na glukozu i aminokiseline |

| Fermentacija | Formiranje hlapljivih organskih kiselina i alkohola |

| Acetogeneza | Formiranje acetata, ugljičnog dioksida i vodika |

| Metanogeneza | Formiranje metana i ugljičnog dioksida |

Korozija i nakupljanje mirisa u post-procesu bioplina

Nakon nadogradnje metana u bioplinu, često su prisutne visoke koncentracije vodikova sulfida (H₂S), što stvara probleme za sljedeće procesne korake. Korozija je jedan od problema koji treba uzeti u obzir, jer vrlo visoke razine H₂S mogu korodirati cijevi i procesnu instrumentaciju, što može rezultirati troškovima do nekoliko tisuća eura godišnje. Miris je također jedan od glavnih problema povezanih s off-gasom nadogradnje metana. To je zbog visoke osjetljivosti ljudskog nosa na vodikov sulfid, budući da se receptori za miris aktiviraju već na koncentracijama u dijelu na milijardu (ppb).

Stoga, čak i mala curenja u procesnim linijama ili otvor u procesnom koraku mogu stvoriti problem s mirisom za veliki prostor, budući da se emitirani plin mora razrijediti do 200 000 puta prije nego što miris bude maskiran.

Naša rješenja za modernu proizvodnju bioplina.

Tretiranje supstrata ozonom za veći output proizvodnje

Ozon je poznat po svojim visoko oksidativnim svojstvima i pokazalo se da može razgraditi dijelove složene organske tvari koja se koristi kao supstrat za anaerobnu digestiju. Na primjer, kada se ozon primjenjuje na supstrat otpadnih aktiviranih muljeva, efekti su višestruki. Kada se ozon pravilno dozira, konverzija supstrata u bioplin može se značajno povećati, kao što je prikazano u tablici. U mnogim slučajevima, kao što je proizvodnja bioplina iz otpadnog aktiviranog mulja, rezultati pokazuju snažan pozitivan utjecaj tretmana ozonom. Ovaj rezultat je posljedica visokog sadržaja aerobnih bakterija i ne-degradirane organske tvari u ovoj vrsti supstrata.

Konverzija supstrata u bioplin

Pod ovim uvjetima, ozon brzo oksidira bilo koju nesaturiranu vezu, stvarajući radikale koji nastavljaju oksidirati drugu organsku tvar. Ovaj mehanizam reakcije dovodi do veće biodegradabilnosti supstrata, što se prevodi u veću proizvodnju bioplina. Povećanje proizvodnje bioplina proporcionalno je injekciji ozona u sustav. Što više ozona koristi, to je veća biodegradabilnost i veći prinos metana. Kao što je prikazano u studiji Bougrier et al. na "Laboratoire de Biogechnologie de l’Environnement", ozonski predtretman poboljšava proizvodnju bioplina, s optimalnim rezultatom oko 0,15 g O3 po g ukupnih krutina, što rezultira povećanjem od oko 150% u proizvodnji bioplina u usporedbi s netretiranim supstratom.

Operativni troškovi naših rješenja za tretman obično su manje od polovice u odnosu na konkurentske tehnologije.

Efektivizacija procesa smanjenja H₂S tretmanom ozonom u digestoru

Kada se bioplin proizvodi u dvostupanjskom procesu, moguće je smanjiti koncentraciju H₂S prije nadogradnje metana injektiranjem ozona u digestor. Na taj način, H₂S se smanjuje čak i prije proizvodnje metana, što rezultira učinkovitijim sustavom i nižim troškovima za konačno čišćenje bioplina.

Budući da je proces digestije anaeroban, injekcija ozona mora se pažljivo kontrolirati kako ne bi došlo do kompromitiranja uvjeta procesa. Obično se ozon injektira u zračni džep iznad biološkog sloja u digestoru. Alternativno, može se injektirati u međutank između digestora i jedinice za nadogradnju metana.

Zatražite ponudu

Prednosti kontrole mirisa s rješenjima temeljenim na ozonu

Mellifiq ima dugu povijest u razvoju inovativnih naprednih rješenja za pročišćavanje zraka u svrhu uklanjanja mirisa. Ne samo da smo značajno poboljšali troškovnu učinkovitost procesa pročišćavanja zraka, održavajući najviše industrijske standarde u pogledu razine uklanjanja, nego i dalje isporučujemo iste izvanredne rezultate iz godine u godinu tijekom cijelog životnog vijeka naših rješenja.

Na slici ispod možete vidjeti jednostavnu usporedbu operativnih troškova između prosječnog tradicionalnog rješenja i naših rješenja. Operativni troškovi tradicionalnog rješenja više su od četiri puta veći od troškova naših kombiniranih rješenja, čak i za suboptimalne konfiguracije. Ipak, učinkovitost naših rješenja je na razinama višim od 95%, što tradicionalna rješenja jednostavno ne mogu postići.

Nećete samo povećati učinkovitost uklanjanja mirisa u vašem postrojenju, nego ćete također smanjiti svoje operativne troškove. Ove mjere mogu vam uštedjeti do 100 000 eura godišnje, svake godine. To je održiva ekonomija. Svake godine.

Ispod prikazane brojke također ističu još jednu jedinstvenu značajku, fleksibilnost našeg rješenja. Budući da je svaki bioplinski proces različit i ima različite zahtjeve, važno je prilagoditi naš sustav potrebama svakog specifičnog postrojenja i zahtjevima naših kupaca. Stoga pažljivo dizajniramo svako rješenje, prilagođavajući ga vašim specifičnim potrebama, kako bismo maksimizirali vaš rezultat i koristi, dok istovremeno održavamo niske troškove, kao što je prikazano u donjem primjeru.

Osim velikih ušteda troškova, naše rješenje osigurava visoku učinkovitost i robusne performanse tijekom svog životnog vijeka, što rezultira učinkovitim uklanjanjem mirisa tijekom dužeg vremenskog razdoblja.

Mellifiq's rješenja nisu samo održiva, dugotrajna i zahtijevaju malo održavanja, već također zahtijevaju malo energije za rad, čime se minimizira utjecaj na okoliš.

Mellifiq's rješenja za kontrolu mirisa sastavljena su od nekoliko faza, uključujući Ozonetech RENA Pro ozonska rješenja i Nodora napredne zračne filter sustave.

Pročitajte više o kontroli mirisa.

Operativni troškovi

Omogućavanje ponovne upotrebe tekućih otpadnih voda

Nakon proizvodnje bioplina, tekuće otpadne vode još uvijek imaju visok sadržaj dušičnih spojeva koji predstavljaju važan resurs. Ovi se spojevi mogu ponovno koristiti u poljoprivredi kao gnojivo za usjeve, čime se stvara važna poslovna vrijednost. Međutim, prije učinkovite ponovne upotrebe, potrebno je dodatno tretiranje za uklanjanje ispuštenih mirisa i neugodnih boja.

Naša rješenja za tretman stvaraju značajno poboljšanje poslovne profitabilnosti i održivosti rješavanjem oba problema odjednom. Injektiranjem ozona u otpadne vode, prednosti počinju od izvora, minimizirajući mirise čak i prije ispuštanja. Osim toga, sadržaj COD (kemijska potreba za kisikom) se znatno smanjuje, što rezultira promjenom boje koja omogućuje ponovnu upotrebu tih otpadnih voda kao gnojiva.

Pročitajte više o kontroli mirisa i Ozonetech RENA Prorješenju za tretman mirisa.

Pročitajte više o tretmanu COD-a i RENA Vivo Solutionrješenju za smanjenje COD-a.

Zeleni poslovi trebaju koristiti zelene tehnologije

Jedan od izazova bioplinskih postrojenja je strogi zahtjev za uklanjanje H₂S nakon faze anaerobne digestije, prije nadogradnje.

Drugi stalni izvor zabrinutosti su mirisi koji nastaju u bioplinskom postrojenju. Danas se oba problema mogu učinkovito riješiti na održiv način.

Razvili smo katalizator specifičan za uklanjanje H₂S: RubicatTM. Čak i bez kisika, H₂S se uklanja, ostavljajući nikakve tragove prije faze nadogradnje. Kako je radni mehanizam katalitičan, Rubicat ima mnogo duži vijek trajanja u usporedbi s tradicionalnim tehnologijama, poput aktivnog ugljena. Nodora CAT može donijeti smanjenje operativnih troškova od 40-95%.

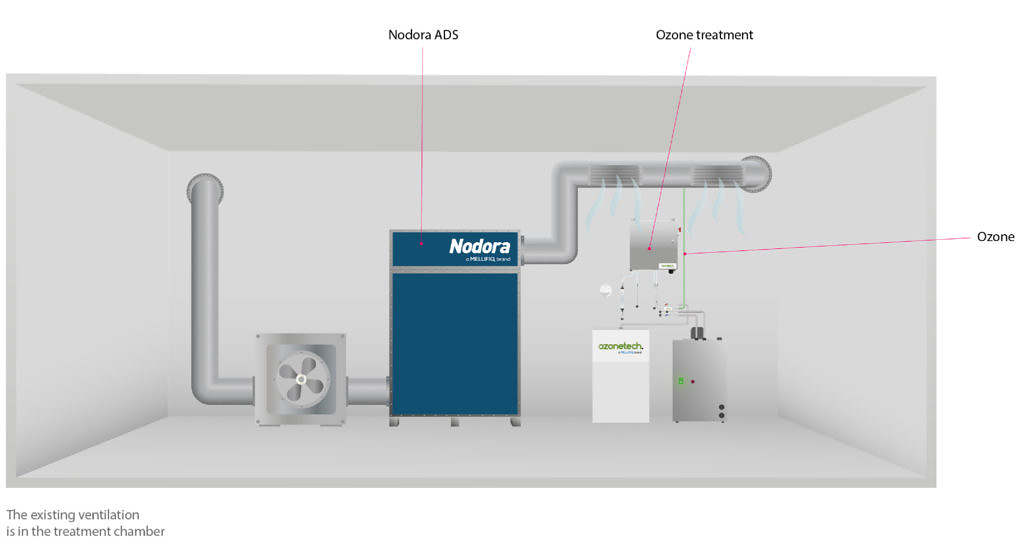

Osim toga, mirisne probleme unutar postrojenja možete riješiti našim rješenjima za tretman vrlo isplativo na licu mjesta. Tretman se primjenjuje na postojeću ventilaciju za smanjenje mirisa koji zatim prolaze kroz Nodora ADS kao posljednju fazu poliranja, prije ispuštanja.

Ambiciozni proizvođači bioplina imaju dodatnu opciju: tretirati biomasu ozonom, što u nekim primjenama može udvostručiti količinu bioplina, čime se maksimalizira poslovna vrijednost.

Bez obzira na primjenu, tretman će biti učinkovit, zelen i jednostavan za upravljanje.

Jedan jedini sustav za tretman može se koristiti za istovremeni tretman zraka i vode. Ovo će ukloniti mirise i H₂S, dok će povećati proizvodnju bioplina.

Naša rješenja za tretman mirisa u bioplinskim postrojenjima

Uklanjanje H₂S prije nadogradnje

S našim naprednim rješenjem za zračni filtar, ne trebate nekoliko drugih dodatnih tehnologija za rješavanje problema s H₂S-om. Nema potrebe za aktivnim ugljenom, ozonom ili bilo kojom drugom metodom tretmana. Naš jedinstveni, interno razvijeni Nodora CAT napredni zračni filtar, opremljen je OCM-Rubicatom, peletiziranim adsorpcijskim spojem na bazi željeznog hidroksida – vodikov sulfid je kemijski vezan i stoga uklanja plin mnogo učinkovitije od drugih adsorpcijskih medija. Materijal se kontinuirano regenerira dodavanjem zračnog kisika. Ovo omogućuje visoke brzine punjenja od više od 50% po masi temeljenoj na komercijalnim proizvodima.

Sustav Nodora je sam po sebi dovoljno učinkovit za rješavanje problema s H₂S-om. Nodora sustav je zapravo jedan od najučinkovitijih naprednih sustava za filtraciju zraka na tržištu i dizajniran je za stalno maksimiziranje iskorištavanja aktivnog materijala, čime se visoko povećava učinkovitost uklanjanja H₂S-a i produljuje vijek trajanja filtracijskog materijala.

Unutarnje uklanjanje mirisa

Mirisi iz unutarnjih izvora uklanjaju se kroz ventilaciju, a prikupljeni mirisi se zatim mogu tretirati korištenjem Ozonetech RENA Pro i Nodora ADS prije nego što zrak bude ispušten u okoliš.

Nema potrebe za rekonstrukcijom. Minimalni operativni troškovi.

Naš najvažniji savjet je pažljivo analizirati zrak. Analize i pilot testovi koje provodimo u našim objektima fokusiraju se na protoke i koncentracije, pripremajući dizajn optimalne metode tretmana.

Nodora je instalirana u industrijama s jakim regulatornim zahtjevima za smanjenje mirisa. Svi Nodora sustavi su prilagođeni trenutnom opterećenju kako bi se postiglo maksimalno moguće smanjenje H₂S-a i mirisa. Jedna od mnogih prednosti kombiniranja jednog od naših ozonskih rješenja i Nodora sustava je da aktivni materijal ostaje aktivan barem pet puta duže nego u rješenju bez prethodnog tretmana našim ozonskim rješenjem.

Učinkovitost uklanjanja tijekom vremena

Standardno rješenje koje koristi tretman aktivnim ugljenom je skupo i neučinkovito u usporedbi s našim Nodora CAT sustavom. Visoka učinkovitost Nodora CAT-a rezultat je naprednog aktivnog materijala, mješavine materijala i ukupnog dizajna koji ravnomjerno koristi sav filtracijski materijal. Eksperiment je proveden u Stockholmu, u suradnji s KTH Kraljevskim institutom za tehnologiju. Testirani su stvarni uvjeti bioplina s koncentracijom H₂S od 1000 ppm.

Procijenjeni godišnji troškovi tretmana H₂S (EUR)

| Primjena | Svrha | Rezultat |

|---|---|---|

| Pre-tretman supstrata za povećanje prinosa bioplina | Razgradnja velikih polimera u monomere | Do 100% veća konverzija supstrata u bioplin |

| H2S smanjenje za nadogradnju metana | Omogućiti čistoću biogorivog metana kroz uklanjanje H2S | Do 30% više proizvedenog metana |

| Uklanjanje mirisa | Uklanjanje mirisnih i korozivnih kontaminanata | Minimizirani miris i H2S |

Preporučeni proizvodi

Ozonetech RENA Pro Serija

Ozonetech RENA Pro serija pruža sljedeća operativna poboljšanja:

- Visoko učinkovita proizvodnja ozona smanjuje potrošnju energije i prostor

- Stabilna i pouzdana proizvodnja ozona tijekom vremena

- Kvalitetan ulazni plin (koncentrirani, sušeni kisik iz generatora kisika)

- Čisti izlazni ozon. Nema nusproizvoda poput NOx, nema dušične kiseline (HNO3) niti formiranja soli, čime se produljuje dugovječnost sustava

- Učinkovito hlađenje (hlađeno tekućinom) za stabilan i pouzdan rad koji produžuje životni vijek sustava

- Minimalni zahtjevi za održavanje zahvaljujući pametnom dizajnu; čisti, suhi kisik kao plin za napajanje i tekuće hlađenje

- Distribucija ozona putem teflonskih crijeva

- Robustan dizajn prilagođen zahtjevnim okruženjima

Povezani referentni projekt.